在原油開采工藝中,通過回注水向井下油層施壓,補充地層能量,提高油田的出油率,是確保原油產量穩定的基本手段。我國95%的油田開采采用注水開發技術。注水水質需嚴格控制含油量、懸浮固體含量、懸浮物粒徑中值、含氧量、細菌量等指標。其中溶解氧是關鍵參數。根據石油天然氣行業標準SY/T 5329-2012《碎屑巖油藏注水水質推薦指標及分析方法》,清水溶解氧含量≤0.50mg/L,污水或者油層采出水溶解氧含量≤0.10mg/L。而對稠油開采過程中,參照SY/T 0097-2016《油田采出水用于注汽鍋爐給水處理設計規范》注汽鍋爐給水的溶解氧濃度要求<0.05mg/L。

油田回注水除氧的必要性如下:

1、溶解氧對注水管道、設備及套管的腐蝕。

2、水中溶解氧進入油層后,對水中溶解鐵和原油中的膠體進行緩慢的氧化,形成細小的沉淀、減小油層孔隙,降低原油采收率。

3、溶解氧進入油層還會促進細菌的大量繁殖,在細菌作用下水中的懸浮物不斷增加,而懸浮物的積累也會造成油層的堵塞。

4、溶解氧對聚合物的破壞,對注聚合物驅油工藝,水中溶解氧會氧化聚合物使高分子的聚合物分子鏈縮短、降低粘度,影響驅油效果。

因此,油田在注入水前進行除氧至關重要。常見的傳統脫氧方法包括真空脫氧、化學脫氧、催化劑脫氧、超重力脫氧、氣提法脫氧等。

然而,傳統的脫氧方法存在明顯的不足。真空脫氧無法直接達到油田注水氧氣含量指標,需要輔以化學脫氧;催化劑脫氧在反應中用到氫氣,氫氣的使用和存儲不僅對脫氧裝置造成安全隱患,而且對整個使用平臺構成安全隱患;超重力脫氧裝置在實際應用中存在運行不穩定,運行成本高,設備維修費用高等缺點,同時存在機械密封容易泄露,潤滑油容易乳化等問題;氣提脫氧需依賴脫氧塔、催化燃燒室、氣體增壓泵等設備,系統復雜且初期投資較大,氣提氣(如N2)需循環再生,催化燃燒過程涉及燃料消耗(如甲醇、氫氣),長期運行成本較高。

針對傳統脫氧方式的不足,國初科技(廈門)有限公司開發新型膜除氧技術,該技術具有簡單、高效、安全等特點。膜除氧技術在常溫下操作、無需添加化學品、易于操作、并可實現模塊化設計。

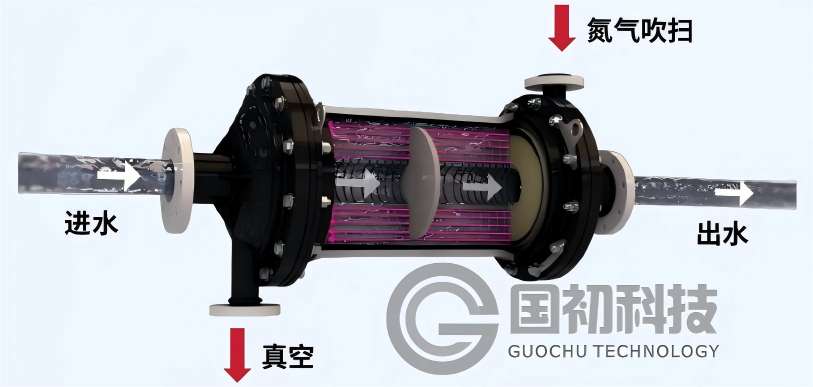

膜除氧原理為:在透氣不透水的膜絲外側液體流過,膜絲內側通過真空/掃氣改變氣體分壓。讓液體中的溶解性氣體(氧氣、二氧化碳、氮氣等)不斷透過膜絲壁,被帶出膜組件外部,從而可以精準控制水中氣體的含量。目前膜除氧技術可穩定將水中溶解氧脫除到1ppb(μg/L)以下,二氧化碳脫除到1ppm(mg/L)以下。

與傳統脫氧工藝相比,新型膜除氧技術具有以下優勢:

1、膜除氧占地小:占地面積僅為熱力除氧設備的十分之一。特別是在空間有限的海上油田環境中,設備體積小,占地布置靈活。

2、膜除氧無添加:無需化學品消耗。通過膜除氧,可以直接達到出水除氧指標要求,無需輔助化學除氧。避免人員接觸化學品,不產生新污染。

3、膜除氧效率高:可快速達到平衡,實現快速啟動。

4、膜除氧效果好。可穩定將水中溶解氧脫除到1ppb(μg /L)以下。

5、膜除氧壽命長:運行壽命可達10年以上。

6、膜除氧能耗低:常溫運行,系統運行能耗低,運行成本低。

7、膜除氧易維護:系統操作簡單,維護需求低。

國初科技(廈門)有限公司開發的膜分離除氧技術,不僅能有效除氧,還可以去除水中溶解的二氧化碳,可有效替代真空脫氣塔、鼓風脫氣塔、熱力除氧器及除氧劑工藝。除了油田回注水脫氧外,該技術還廣泛應用于半導體、微電子、熱電、能源、制藥、飲料、化工、墨水與油墨等領域內的超純水除氧、工藝用水除氧、閉式循環水除氧、液體除氣泡等應用場景。

國初科技(廈門)有限公司自成立以來,以膜分離技術為核心,致力于新型分離技術推廣,不斷探索新型膜分離技術在冶金、石油、化工、生物制藥、微電子、機械、食品、乳品、飲料、環境等領域的新應用,根據不同客戶的高度差異化需求,提供針對性的過濾及純化綜合解決方案,提高產品的品質,滿足客戶的差異化需求。

免責聲明: 本文僅代表作者個人觀點,與 綠色節能環保網 無關。其原創性以及文中陳述文字和內容未經本站證實, 對本文以及其中全部或者部分內容、文字的真實性、完整性、及時性本站不作任何保證或承諾,請讀者僅 作參考,并請自行核實相關內容。